Wat is de betekenis van de machine-snelheid bij de productie van smeltgeblazen stof?

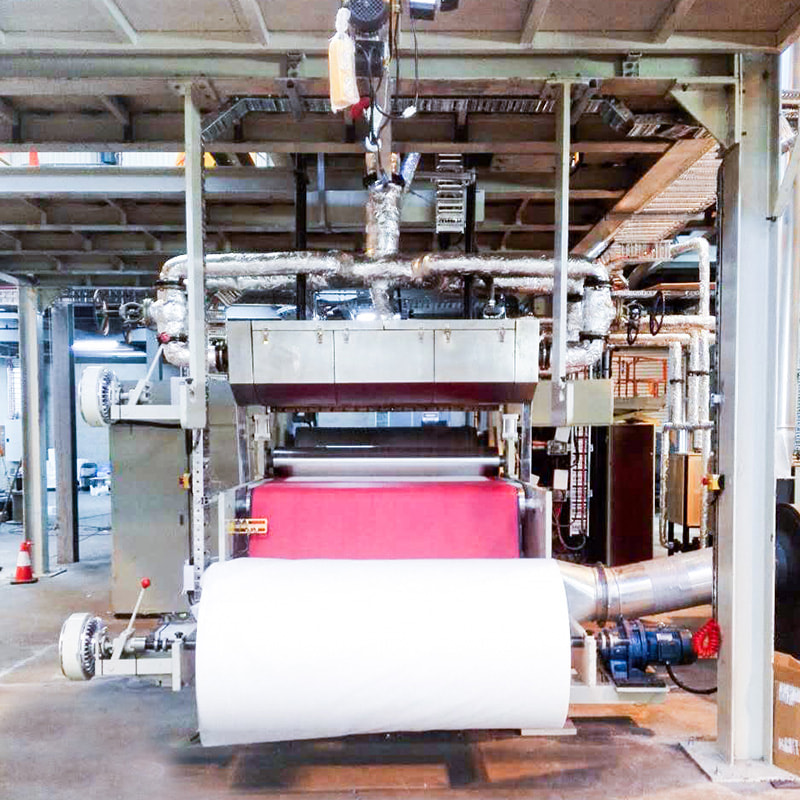

De machine-snelheid in de productie van smeltgeblazen stof heeft een cruciale betekenis, wat zowel de efficiëntie van het productieproces als de kwaliteit van het eindproduct beïnvloedt. Smeltgeblazen stof, bekend om zijn fijne vezels en diverse toepassingen, wordt geproduceerd door een complex en ingewikkeld proces dat wordt beïnvloed door de snelheid waarmee de machine werkt.

Productiviteit en output: de machine -snelheid correleert direct met de snelheid waarmee het gehele productieproces is voltooid. Hogere snelheden leiden vaak tot verhoogde productiviteit en hogere output, waardoor fabrikanten aan de groeiende eisen kunnen voldoen en hun productiemogelijkheden kunnen optimaliseren.

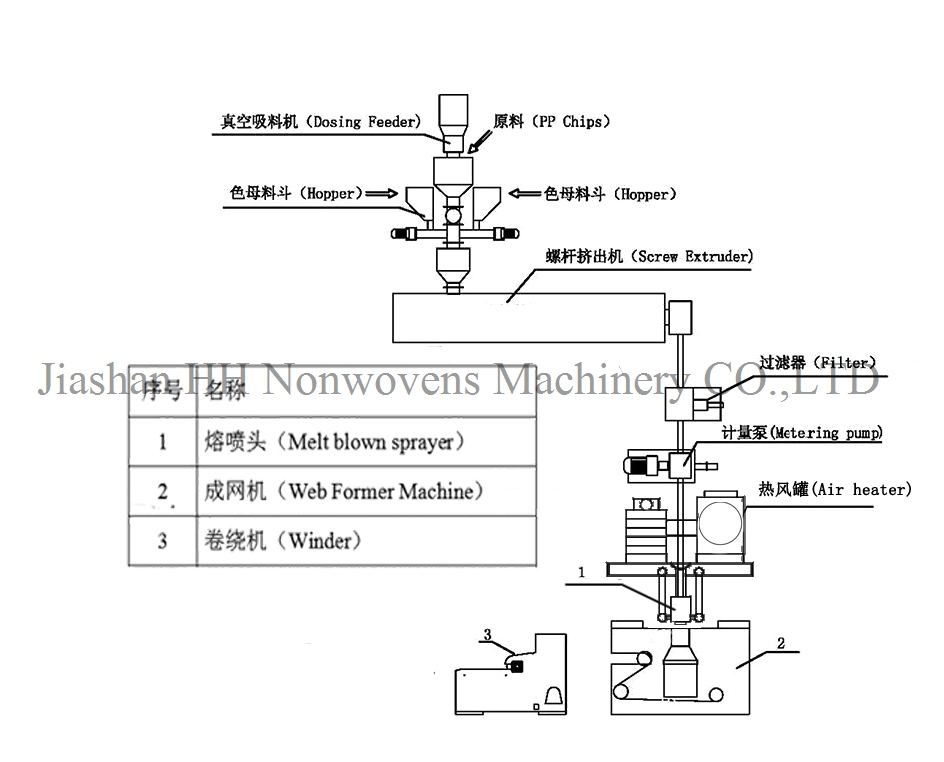

Vezelvorming en verdeling: de snelheid van de

smeltmachine beïnvloedt de vorming en verdeling van de smeltgeblazen vezels. Optimale snelheden dragen bij aan het creëren van een uniform en goed verdeeld vezelnetwerk, cruciaal voor het bereiken van de gewenste kenmerken van de stof, zoals de filtratie-efficiëntie en sterkte.

Kwaliteitscontrole: het beheersen van de machinevaart is een belangrijk aspect van het handhaven van kwaliteitsnormen. Te hoog of te lage snelheden kunnen leiden tot variaties in vezeldiameter, verdeling en algehele stofconsistentie. Fabrikanten stellen de machine-snelheid zorgvuldig in om ervoor te zorgen dat de smeltgeblazen stof voldoet aan gespecificeerde normen en prestatie-eisen.

Energieverbruik: machinevoet beïnvloedt het energieverbruik tijdens het productieproces. Een evenwicht vinden tussen snelheid en energie -efficiëntie is essentieel voor duurzame productiepraktijken. Modern

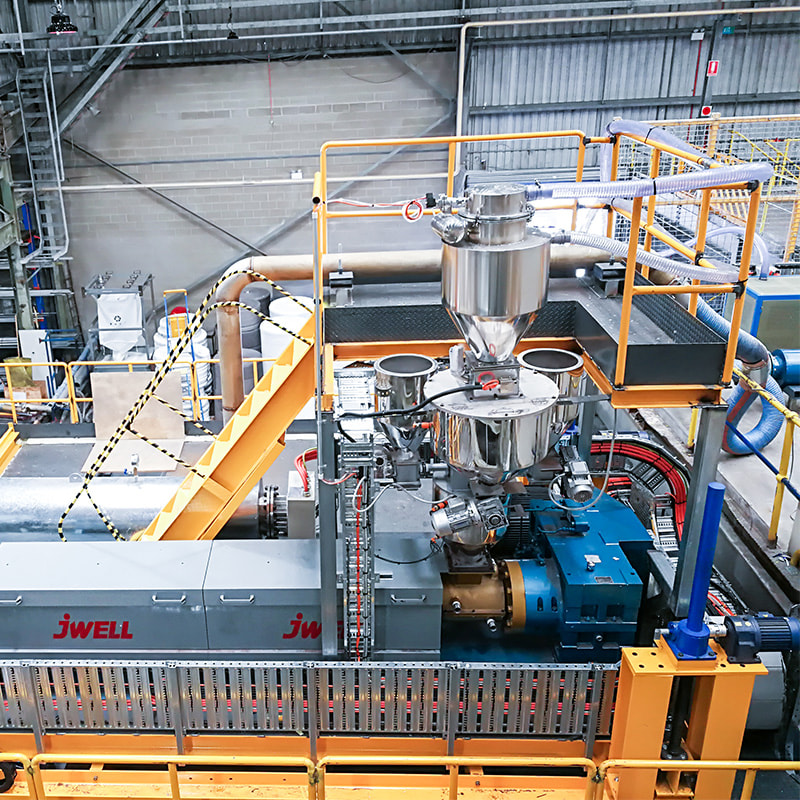

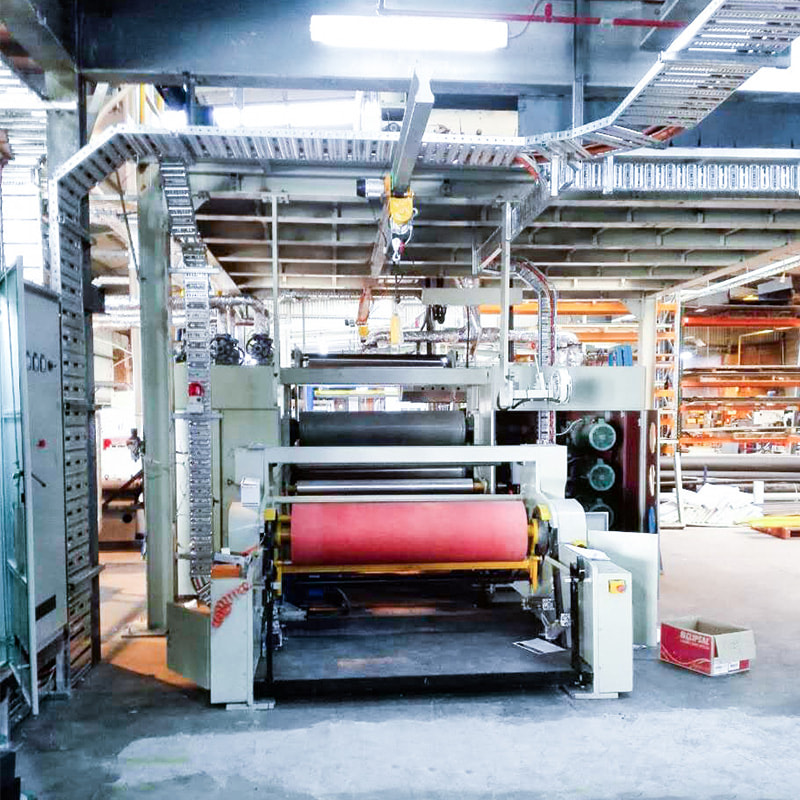

Smeltgeblazen machines Komt vaak uitgerust met functies die het energieverbruik op verschillende snelheden optimaliseren.

Aanpassingsvermogen aan toepassingen: Verschillende toepassingen van smeltgeblazen stof kunnen specifieke kenmerken vereisen. De machine -snelheid kan worden aangepast om de stof aan te passen voor divers gebruik. Face -maskers kunnen bijvoorbeeld een specifieke filtratie -efficiëntie vereisen en de machinevaart speelt een rol bij het voldoen aan deze vereiste.

Processtabiliteit: het handhaven van een consistent en stabiel productieproces is essentieel voor betrouwbare en hoogwaardige output. De machine-snelheid, wanneer goed gereguleerd, draagt bij aan het verwerken van stabiliteit, het minimaliseren van schommelingen en ervoor zorgen dat elke partij smeltgeblazen stof voldoet aan de gewenste normen.

Wat is de smeltstroomindex (MFI) en hoe beïnvloedt deze de geproduceerde stof? De smeltstroomindex (MFI) is een cruciale parameter in het rijk van de productie van smeltgeblazen stof, die de kenmerken van het eindproduct beïnvloedt. MFI is een maat voor de stroombaarheid van een polymeersmelt bij een specifieke temperatuur en druk, waardoor inzichten worden gegeven in het verwerkingsgedrag van het materiaal. In de context van smeltgeblazen stof speelt MFI een belangrijke rol bij het vormgeven van de eigenschappen en prestaties van de stof.

Definitie van smeltstroomindex: MFI kwantificeert de snelheid waarmee een thermoplastisch polymeer, zoals polypropyleen in het geval van smeltgeblazen stof, extruderen door een gestandaardiseerde opening onder specifieke omstandigheden van temperatuur en druk. Het wordt uitgedrukt in grammen per tien minuten (g/10 min).

Invloed op de vezeldiameter: MFI is direct gekoppeld aan de viscositeit van het gesmolten polymeer. Een hogere MFI duidt op een lagere viscositeit en vice versa. Bij de productie van smeltgeblazen stof beïnvloedt de MFI de diameter van de geëxtrudeerde vezels. Hogere MFI -waarden leiden in het algemeen tot fijnere vezels, die de textuur- en filtratie -eigenschappen van de stof beïnvloeden.

Filtratie-efficiëntie: smeltgeblazen stof wordt algemeen erkend vanwege de uitstekende filtratieprestaties. De MFI van het in productie gebruikt polymeer speelt een cruciale rol bij het bepalen van de filtratie -efficiëntie van de stof. Fijne vezels, beïnvloed door een hogere MFI, dragen bij aan een verhoogd oppervlak en verbeterde filtratiemogelijkheden.

Stofsterkte en duurzaamheid: hoewel een hogere MFI de neiging heeft om te resulteren in fijnere vezels, kan dit ook invloed hebben op de algehele sterkte en duurzaamheid van de stof. Een evenwicht vinden is cruciaal om ervoor te zorgen dat de stof structurele integriteit handhaaft en tegelijkertijd de gewenste filtratieprestaties bereikt.

Processtabiliteit: MFI kan de stabiliteit van het smeltgeblazen proces beïnvloeden

Smeltgeblazen machines . Consistentie in de MFI -waarden van het polymeer is essentieel voor het handhaven van de uniformiteit bij vezelvorming. Schommelingen in MFI kunnen leiden tot variaties in vezeldiameter, die mogelijk de kwaliteit en prestaties van de stof beïnvloeden.

Aanpassing voor toepassingen:

De MFI biedt een middel om smeltgeblazen stof aan te passen voor specifieke toepassingen. Verschillende industrieën en toepassingen vereisen mogelijk stoffen met verschillende kenmerken. Door de MFI aan te passen, kunnen fabrikanten de stof aanpassen aan de specifieke vereisten van toepassingen zoals gezichtsmaskers, geluidsisolatie of olieabsorptiebladen.

English

English