Balkconfiguraties verwijzen naar de structuur en opstelling van de draaiende balken die de productie van spunbond- en meltblown-stoffen in niet-geweven machines ondersteunen. De twee meest voorkomende typen bundelconfiguraties in spinmeltmachines zijn de systemen met enkele en dubbele bundel. Het begrijpen van hoe deze configuraties het eindproduct beïnvloeden, is essentieel voor fabrikanten die zowel de efficiëntie als de prestaties van het doek willen optimaliseren.

Spunmelt non-woven machine worden vaak gezien als een kosteneffectieve oplossing voor het produceren van spingebonden stoffen met lagere capaciteiten. De configuratie met enkele straal bestaat doorgaans uit één hoofdextrusie-eenheid en een enkele set spinmondstukken. Dit ontwerp beperkt de productiebreedte en doorvoer van de lijn, maar kan nog steeds stoffen van hoge kwaliteit opleveren die geschikt zijn voor een verscheidenheid aan toepassingen, waaronder hygiëneproducten zoals luiers, medische jassen en gezichtsmaskers. Het weefsel geproduceerd uit een systeem met enkele bundel heeft de neiging zeer uniform te zijn in termen van vezelverdeling en gewichtsconsistentie. De productiecapaciteit is echter beperkt omdat de opstelling met één bundel meer tijd nodig heeft om de gewenste stofbreedte te bestrijken, wat kan leiden tot lagere snelheden en een beperkte output. Dit is misschien geen probleem voor fabrikanten die zich richten op nichemarkten met lagere volumes, maar voor grootschalige activiteiten kan de doorvoer een knelpunt worden.

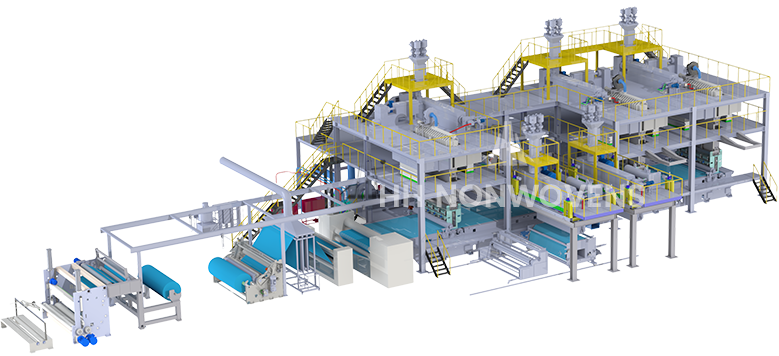

Aan de andere kant bieden dubbelliggersystemen meer flexibiliteit en een hogere productiecapaciteit. Omdat twee balken tegelijkertijd werken, maken deze systemen de productie van bredere stofrollen met hogere snelheden mogelijk. Configuraties met dubbele balken zijn vooral gunstig voor fabrikanten die aan hoge volume-eisen moeten voldoen, zoals bij de productie van medische en hygiëneproducten of industriële toepassingen zoals auto-interieurs en geotextiel. Deze systemen zijn doorgaans efficiënter in termen van stofopbrengst, omdat ze in één doorgang bredere banen kunnen produceren. De grotere breedte en snelheid brengen echter ook bepaalde uitdagingen met zich mee. Hoewel de hogere doorvoer kan resulteren in een hogere productie-efficiëntie, kan dit soms ten koste gaan van een iets lagere stofkwaliteit als de machine niet goed is gekalibreerd. De grotere baanbreedte en hogere productiesnelheden belasten het spinproces meer, en kleine variaties in de consistentie van de smeltvloei of vezelvorming kunnen resulteren in onvolkomenheden in het weefsel.

Naast de capaciteit heeft de keuze tussen systemen met enkele en dubbele balken ook invloed op de mechanische eigenschappen van het weefsel, zoals treksterkte, rek en vezelhechting. Stoffen geproduceerd op een machine met dubbele straal hebben doorgaans een betere sterkte en duurzaamheid vanwege de grotere vezeldekking. Dit kan echter soms leiden tot een stof die stijver is, wat niet wenselijk kan zijn voor bepaalde toepassingen die zachtere of flexibelere materialen vereisen. Voor producten als babyluiers of operatiejassen zijn bijvoorbeeld stoffen nodig die niet alleen sterk zijn, maar ook licht van gewicht en zacht aanvoelen. Fabrikanten moeten de machine-instellingen zorgvuldig aanpassen om de mechanische eigenschappen van de stof in evenwicht te brengen met de vereiste specificaties voor eindgebruik.

Een andere belangrijke overweging is de mogelijkheid om meerlaagse stoffen te produceren. Met dubbelstraalsystemen hebben fabrikanten meer mogelijkheden voor het combineren van verschillende lagen spunbond- en meltblown-stoffen, waardoor de productie van SMS-, SMMS- of zelfs SSMMS-stoffen in één run mogelijk wordt. Deze meerlaagse mogelijkheid is essentieel voor het creëren van stoffen met unieke eigenschappen, zoals verbeterde filtratie-efficiëntie, zachtheid en absorptievermogen, waardoor machines met dubbele straal de voorkeur verdienen voor toepassingen zoals medische gezichtsmaskers en luchtfiltratiematerialen. De integratie van meerdere lagen vergroot de complexiteit van het productieproces, maar opent ook nieuwe mogelijkheden voor het creëren van hoogwaardige stoffen die voldoen aan strenge industrienormen.

Het automatiseringsniveau van de machine speelt ook een belangrijke rol in hoe goed de straalconfiguratie de productie-efficiëntie en stofkwaliteit beïnvloedt. Geavanceerde spinmeltmachines, zowel met enkele als met dubbele straal, bevatten geautomatiseerde besturingssystemen die PLC's en touchscreeninterfaces gebruiken om belangrijke parameters zoals temperatuur, luchtstroom en vezelspanning te bewaken en aan te passen. Deze systemen zorgen voor een consistente stofkwaliteit, zelfs bij hoge snelheden. Hoewel systemen met dubbele bundels een snellere en efficiëntere productie kunnen bieden, vereisen ze ook meer geavanceerde controlemechanismen om problemen zoals verstrengeling van vezels of ongelijkmatige baanvorming te voorkomen, die de integriteit van het weefsel in gevaar kunnen brengen. Daarom is het handhaven van de juiste machinekalibratie en periodiek onderhoud essentieel om ervoor te zorgen dat zowel systemen met enkele als dubbele straal ook in de loop van de tijd optimale prestaties blijven leveren.

English

English